- 수자원공사 전자입찰 자료 중 최신자료를 참고하여 작성함 ㆍ 「」 ·

- 공사시방서(현장시방서)는 K-water 전문시방서에 설계사의 노하우가 녹아있으니, 꼭 해당 현장의 공사시방서를 참고해야함.

I. 토목 – 제1편 총칙 – 제13장 용접일반

1. 일반사항

1.1 적용범위

본 시방서는 강관용접 및 구조물 강재나 철물용접에 관한 사항으로 도면에 표시되었거나, 본시방서에서 요구하는 바와 같다.

1.2 참조규격

본 규격은 본 시방서에 명시되어 있는 범위내에서 본 시방서의 일부를 구성하고 있는 것으로 본다.

1.2.1 한국산업 규격(KS)

KS B 0052 용접기호

KS B 0106 용접용어

KS B 0816 침투탐상 시험방법 및 침투 지시모양의 분류

KS B 0845 강 용접 이음부의 방사선 투과시험방법

KS B 0885 수동 용접기술 검정의 시험방법 및 판정기준

KS B 0888 배관용접부의 비파괴시험방법

KS B 0896 강 용접부의 초음파 탐상 시험방법

KS C 9602 교류아크용접기

KS C 9605 정류기식 직류아크 용접기

KS C 9607 용접봉 호올더

KS D 7004 연강용 피복아크 용접봉

KS D 7006 고장력 강용 피복아크 용접봉

KS D 7025 연강 및 고장력강 마그용 용접 솔리드 와이어

KS D 7104 연강, 고장력강 및 저온용 강용 아크용접 플럭스 코아선

KS I 2107 액화 이산화탄소 (액화탄산가스)

KS M 1122 아르곤 가스 (산업용)

KS M 1101 산소

1.2.2 기타 규격

별도 기술되거나 명시하고 있지 않은 경우 모든 용접은 다음 규격에 따른다.

ASME 관련규격

AWS 관련규격

IIW 관련규격

1.3 요구조건

1.3.1 용접공의 자격 수첩

용접작업을 하기 전에 용접품질을 위하여 용접공의 경력증명 및 자격증을 제출하여야 한다.

1.3.2 용접시공계획서

용접접합공사를 하기 전에 용접절차서(WPS)를 감독원에게 제출하여 승인을 받아야 한다.

1.3.3 용접기록 및 자료

(1) 용접이 완료되면 감독원이 필요하다고 판단시 비파괴검사 성적서를 감독원에게 제출하여야 한다.

(2) 매설되는 수도용 강관 용접시에는 실명제 표지를 감독원에게 승인을 받아 부착하여야 한다.

1.4 용접사의 자격

용접사는 “한국산업인력공단” 등 공인기관에서 발행한 용접기능사 자격을 보유한 자 및 경력자로서 실무에 6개월 이상 계속 종사한 자로 한다.

1.5 용어의 정의

용접사는 “한국산업인력공단” 등 공인기관에서 발행한 용접기능사 자격을 보유한 자 및 경력자로서 실무에 6개월 이상 계속 종사한 자로 한다.

– 가용접(Tack Welding) : 본 용접을 하기 전에 정한 위치에 용접물의 부재를 유지하기 위한 용접

– 필렛용접(Fillet Weld) : 겹치기 이음, T형 이음, 모서리 이음에 있어서 대략 직교하는 두면을 결합하는 3각형 단면의 용착부를 갖는 용접

– 홈용접(Groove Weld) : 홈에 층으로 용접하는 것, 표준형으로 I형, V형, U형, J형, X형, H형, K형, 양면 J형 홈용접 등이 있음

– 루우트 간격(Root Opening) : 홈 일부분의 간격

– 루우트 면(Root Face) : 홈 밑부분의 면

– 베벨각(Bevel Angle) : 부재에 흠을 만들기 위하여 가공한 끝면과 부재표면에 수직인 평면사이에 이루는 각

– 교류 아크용접(AC Arc Welding) : 교류아크를 사용하는 용접

– 직류 아크용접(DC Arc Welding) : 직류아크를 사용하는 용접

– 피복아크 용접봉(Coated Electrode/covered Electrode) : 아크용접의 전극으로 쓰이는 용접봉이며, 피복재를 바른 것.

– 불활성 가스 텅스텐 아크용접(Gas Tungsten Arc Welding, GTAW, TIG)

– 불활성 가스 금속 아크용접(Gas Metal Arc Welding GMAW, MIG)

– 플럭스 코어드 아크 용접(Flux Cored Arc Welding, FCAW)

– 잠호 용접(Submerged Arc Welding, SAW)

– 위이빙(Weaving) : 용접봉을 용접방향에 대하여 옆으로 교대로 움직이며 용접하는 방법

– 층(Layer) : 한 번 또는 그 이상의 패스로 형성된 용착금속의 층

– 패스(Pass) : 용접의 선방향에 따른 1회의 용접조작

– 슬래그(Slag) : 용착부에 나타난 비금속 물질

– 스패터(Spatter) : 아크용접과 가스용접에 있어서 용접 중에 비산하는 슬래그 및 금속 입자

– 기공(Blow Hole) : 용착금속 중에 가스에 의하여 나타난 빈자리

– 언더컷(Under Cut) : 모재와 용융금속의 경계면에 용접선 방향으로 용융금속이 채워지지 않은 홈을 말한다.

– 오버랩(Over Lap) : 용착금속이 토우 부분에서 모재 또는 용착금속에 융합되지 않고 겹쳐진 부분을 말한다.

– 토우(Toe) : 모재의 면과 용접비드의 표면이 교차하는 점을 말한다.

– 피트(Pit) : 용접부 표면에 발생하는 작은 구멍을 말한다.

– 균열(Crack) : 연성이 저하하여 물질의 내부에 발생하는 새로운 면(틈)을 말한다.

– 크레이터(Crater) : 용접의 비드 종단부에서 용융지가 그대로 응고함으로서 생기는 움푹 패인 형상을 말한다.

– 비드(Bead) : 1회의 패스로 만들어진 용접금속을 말한다.

– 용접절차서(Welding Procedure Specification, WPS)

– PQR(Procedure Qualification Record, PQR)

1.6 견본시공

감독원이 지시한 곳에서 감독원의 입회하에 수평, 수직, 위보기 용접의 견본시공을 실시한다.

1.7 제출물

1.7.1 용접절차(WPS)

용접절차서에는 다음 내용을 포함하여야 한다.

(1) 제작자 관련사항 : 제작자 신원, WPS의 번호

(2) 모재 관련사항 : 모재의 규격, 치수, 형상

(3) 공통사항

① 용접법

② 이음부 형상

③ 용접자세

④ 그루브 가공방법 및 상태

⑤ 이면가우징 : 유무 및 방법

⑥ 용접후 검사방법

⑦ 받침: 방법 및 재질과 크기 등

⑧ 용접봉 종류 및 규격

⑨ 용가재 치수 : 지름, 폭 등

⑩ 용가재와 플럭스의 취급방법

⑪ 전기적 용접변수 : 전류, 전압, 극성, 펄스조건 등

⑫ 기계 용접조건 : 용접속도, 와이어 송급속도

⑬ 예열조건

⑭ 후열처리조건

(4) 용접 형식별 필요사항

① 피복아크 용접법

가. 모재종류에 따른 용접봉의 종류

② 서브머지드 아크용접

가. 다중전극의 경우 전극의 현상 및 개수와 전류 연결방법

나. 플럭스 규격과 상품명

다. 추가 용가재

③ 소모 전극식 아크용접(MIG)

가. 보호가스 종류와 유량 및 노즐지름

나. 전극와이어의 개수

다. 모재 종류에 따른 용접용 솔리드와이어

라. 추가 용가재

④ 비소모 전극식 텅스텐 아크용접(TIG)

불활성 가스인 아르곤, 헬륨을 이용하여 대기중의 산소와 질소 침입을 차단하여 하는 용접

가. 텅스텐 전극의 종류와 지름

나. 보호가스 종류와 유량 및 노즐지름

다. 모재 종류에 따른 용접용 솔리드와이어

1.8 운반, 보관 및 취급

1.8.1 용접봉은 항상 건조한 상태가 유지되도록 적절히 관리하고, 습도가 높은 공동구국토의 계획 및 이용에 관한 법률 제2조 제9호의 규정에 의한 공동구를 말하며, 지하 매설물(전기⋅가스⋅수도 등의 공급설비, 통신시설, 하수도시설, 소방설비 등)을 공동 수용함으로써 도시 미관의 개선, 도로 구조의 보전 및 교통의 원활한 소통을 위하여 지하에 설치하는 시설물을 말한다. 더 보기 및 지하층 안에 나봉 상태로 가지고 들어가지 말아야 한다.

1.8.2 용접봉의 피복재는 충격에 의해 떨어지는 경우가 많으므로 운반에 주의하여야 한다. 특히 저수소계 용접봉들은 선단도 피복재로 덮혀 있으므로 주의하여 취급하여야 한다.

1.9 환경 조건

1.9.1 기온이 0℃ 이하인 경우는 용접을 해서는 안 된다. 다만, 모재의 재질별로 적정한 예열을 하는 경우는 예외로 한다.

1.9.2 비 또는 눈이 내리는 곳이나 바람이 2㎧ 이상 부는 곳에서 용접을 하여서는 안 된다. 단, 날씨 등의 영향을 받지 않도록 충분한 보호시설을 하였을 경우에는 감독자의 승인을 받아서 용접할 수 있다.

2. 자재

2.1 용접기

2.1.1 용접기는 KS C 9602에 규정된 것이나 동등 이상의 성능을 가진 것을 사용해야 하며, 만일 교류전원이 없는 현장에서는 엔진구동식이나 KS C 9605에 규정된 정류기식 직류 아크용접기를 사용한다.

2.1.2 교류 아크용접기는 소요규격에 적합한 것이어야 한다.

2.1.3 직류 아크용접기는 안정된 아크를 발생시키고 필요한 전류를 간단, 정확, 연속적으로 조정 할 수 있으며 양호한 용접을 할 수 있는 것이어야 한다.

2.1.4 용접기는 충분한 용량을 가지고 적정 전류로 안정된 아크를 정상적으로 발생시킬 수 있어야 한다.

2.1.5 용접기에는 감전재해 등 안전사고 방지를 위한 전격방지장치를 필히 부착하여야 한다.

2.1.6 MIG, CO2 등 반자동 용접에는 정전압 특성이 우수하여야 한다.

2.2 용접봉 홀더

KS C 9607에 적합한 것이어야 하며 불량한 홀더를 사용함으로써, 감전 및 용접봉화의 접촉불량을 유발하여 홀더가 과열되는 일이 있어서는 안 된다.

2.3 용접용 케이블

KS C 3321에 적합한 것이어야 하며, 용접기에서 작업자까지의 거리를 가능한 짧게하여 아크전압저하를 방지한다.

2.4 용접봉

2.4.1 용접봉은 KS 규격에 합격한 것이어야 하며, 용접조건(강재의 종류, 관두께 및 종류, 용접자세 등)에 따라 용접에 적합한 용접봉을 선정하여 감독원의 승인을 얻어야 한다.

(1) 제강 관, SS400, SWS400, SMA41 KS D 7004(연강용 피복아크용접봉), KS D 7006(고장력강용 피복아크용접봉) 중 50kg급 중 큰 구속을 받는 부분의 용접에는 저소계 용접봉

(2) SWS490, KS D 7006(고장력강용 피복아크용접봉)의 저수소계 중 50kg급

(3) SWS490, SWS490Y KS D 7006(고장력강용 피복아크용접봉)의 저수소계 중 50kg급 및 53kg급

(4) 플럭스 코어드 와이어의 선정은 KS D 7104에 따르며 와이어 송급장치는 단면형상이 변형 되지 않아야 한다.

2.4.2 용접봉은 피복이 벗겨졌거나 젖어 있는 것, 오손변질 되거나 녹이 슨 것을 사용해서는 안 된다.

2.4.3 용접봉은 피복재가 습기를 흡수하면 용접작업이 곤란해질 뿐 아니라 용착금속 중 수소함량이 많아져 블로우홀, 피트(Pit), 크랙 등 용접결함이 발생하기 쉬우므로 사용 전에 적당한 시간과 온도로 충분히 건조시켜 사용해야 하며 또한 용접봉의 재 건조는 1회로 제한한다.

3. 시공

3.1 시공일반

3.1.1 작업에 임하기 전에 기상에 따른 제반 방호대책을 확인한다.

3.1.2 모재의 용접면은 충분히 건조시키고 페인트, 기름, 녹, 스케일 등 기타 유해한 것은 와이어브러시 등으로 완전히 제거한다.

3.1.3 용접봉은 용접자세, 이음모양, 작업능률 등에 적합한 종류 및 굵기를 선정한다.

3.1.4 규격화된 보호구를 사용하고 작업자세를 단정히 한다. 용접용 케이블, 홀더, 용접헬멧, 장갑, 보호안경 등은 규격화된 것을 사용한다.

3.1.5 용접봉의 건조상태를 유지하기 위해 휴대용 건조기를 현장 용접공이 휴대토록 한다.

3.1.6 조립 도구를 부재에 용접할 때에는 용접부분을 될 수 있는 대로 적게 하고, 제거시에는 이것을 떼어낸 뒤 매끈하게 마무리해야 한다.

3.1.7 가용접은 변형, 어긋남 및 기공을 방지하기 위해 용접봉 및 가용접 위치 등을 충분히 고려하여 신중하게 하여야 하며 아크 용접은 용접부의 수축응력이나 용접변형을 적게 하기 위하여 용접열의 분포가 균등하게 되도록 용접순서에 유의하여야 한다.

3.1.8 용접작업 중의 유독가스가 체류할 우려가 있는 곳은 적절한 환기설비를 하는 등 대책을 강구하여야 한다.

3.1.9 용접작업을 할 때에는 누전, 전격, 아크광 등에 의한 사고 또는 용융금속, 아크 등에 의한 화재 등을 방지할 수 있도록 조치한다.

3.1.10 탄산가스, 아르곤 등의 봄베는 작업상 지장받지 않는 장소에 수직으로 놓아야 하며 충격, 화기 등에 주의하여 관리하여야 한다.

3.2 홈내기 가공

3.2.1 흠내기 가공은 원칙적으로 기계가공으로 한다. 부득이 자동 또는 수동으로 열 절단 가공시에는 반드시 그라인더 마무리로 면가공을 행한다. 홈내기 면은 매끈하게 마무리하고 홈내 기면에 부착되어 있는 찌꺼기는 완전하게 제거한다.

3.2.2 용접작업에는 모재의 베벨각, 루트패스 및 간격 등에 현저한 오차가 없도록 하여야 한다.

3.3 강관 용접

3.3.1 관의 맞대기 용접은 가용접물을 3~4개소 가용접하거나 클램프를 사용하여 관을 회전시키면서 아래보기로 용접한다. 단 관을 회전시킬 수 없을 경우에는 밑에서 위로 용접한다. 용접부 원주상에 가용접이 된 경우에는 가용접 위치에 도달하면 그라인더 등으로 가용접부를 완전하게 갈아낸 후 본 용접을 행한다.

3.3.2 용접할 때에는 관의 변형을 교정하고, 관 끝에 지나친 구속을 주지 않는 정도로 정확히 고정하여 가용접을 최소한도로 한다.

3.3.3 비드(Bead)의 덧살(Excess Metal)은 모재면보다 낮아서는 안되며, 높이 여유치는 1~3㎜ 이어야 한다.

3.3.4 아크 용접은 용접부의 수축응력이나 용접변형을 적게 하기 위하여 용접열의 분포가 균등하게 되도록 용접순서에 유의하여야 한다.

3.3.5 용접을 시작한 후 한층이 완료되기까지 연속해서 용접한다.

3.3.6 용접은 각 층마다 슬래그, 스패터 등을 완전히 제거하고 청소한 뒤 실시한다.

3.3.7 양면 맞대기 용접인 경우에는 한쪽의 용접을 완료한 뒤 반대측을 측정하여 건전한 접층까지 따낸 다음 용접하여야 한다.

3.3.8 굴곡 개소에 대한 용접은 그 각도에 따라 관 끝을 절단한 뒤 관 끝을 규정된 치수로 다듬질한 다음에 실시한다. 중간에 절관을 사용하는 경우에도 이에 따른다.

3.3.9 현장용접은 원칙적으로 한쪽 방향에서부터 차례로 실시하되 용접으로 인한 변형이 없도록 하여야 한다.

3.3.10 임시로 가용접한 뒤에는 즉시 본 용접하는 것을 원칙으로 하고 임시 고정 가용접만을 선행하는 경우에는 연속 3본 이내로 그쳐야 한다.

3.3.11 용접 후 급격한 냉각을 해서는 안 되며, 필요한 경우 후열하여야 한다.

3.3.12 플랜지 용접은 플랜지면이 관에 직각이 되도록 맞추고 볼트구멍을 일치시켜서 3~4 개소 가용접한 후 본용접을 행한다. 관경 65㎜ 이하는 단면 용접하고 관경 80㎜ 이상은 양면

용접 한다.

3.3.13 강관 용접시 가능한 하향 용접은 피한다.

3.3.14 관의 틈새가 큰 경우 쇠붙이나 금속조각으로 메우지 말고 정성들여 육성용접을 실시한다.

3.4 강재 용접

3.4.1 가공 및 접합

(1) 용접접합 줄눈의 경사가공은 그라인더 또는 자동 가스절단기로 설계도에 지시된 대로 시공하여야 한다. 자동 가스절단기로 절단할 때, 표면에 생긴 슬래그나 흠은 완전히 제거해야 한다.

(2) 필렛 용접의 루트는 1㎜ 이상 두어서는 안되며, 루트를 1㎜ 이상 두어야 할 경우에는 루트면을 경사 가공하고 홈 용접을 해야 한다.

(3) 주부재의 홈 용접 및 자동용접에 의한 필렛 용접의 양단에는 모재와 동질이며, 접합부 줄눈의 경사가공을 모재와 동일하게 한 조각 강재를 사용하여 용접하고, 용접 후에는 이 조각물을 제거하고 그 부분을 마무리해야 한다.

(4) 가 용접(Tack Weld)에 용접에 균열이 생겼을 경우에는 용접부분을 완전히 갈아내고, 당초 대로 재용접을 해야 한다.

(5) 주부재해는 뒷 댐판(Strong Back)을 사용하지 않는 것을 원칙으로 한다. 부득이 사용할 경우에는 사전에 감독원의 승인을 받아야 한다.

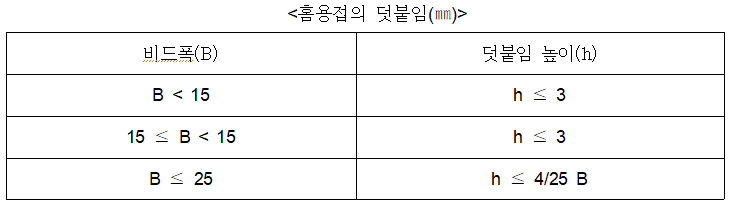

(6) 홈 용접에는 용접표면의 마무리 가공이 규정되어 있는 경우 강판두께의 10~15%의 두께로 덧붙이 용접을 하고, 응력이 작용하는 방향으로 매끈하게 끝마무리를 해야 한다. 이때 모재를 0.5㎜ 이상 깎아서는 아니 된다. 마무리 가공을 지정하지 않은 홈 용접에서는 아래표에 지시된 범위내의 덧붙이기는 용접된 대로 두어도 무방하다.

3.4.2 본 용접

(1) 아크를 발생시킬 때는 다른 강재나 용접선 중에서 하여야 한다.

(2) 아크의 길이는 원칙적으로 용접봉의 지름 이하로 한다.

(3) 운봉법은 직선 비드법이나 위이빙법으로 한다.

(4) 용접작업은 용입부족, 슬래그 혼입, 기공, 균열 등 모든 결함이 생기지 않도록 특히 신중하게 하여야 한다.

(5) 특별히 필요한 경우를 제외하고는 예열은 하지 아니한다. 예열은 필요하다면 소요규격에 따라 수행하여야 한다.

(6) 용접 패스간의 온도는 적절하게 해야 한다.

(7) 응력 집중을 피하기 위하여 백가우징 때와 마찬가지로 보강부의 부분을 기계가공, 치핑 해머, 아크 에어 가우징에 의해 제거하고, 그라인더로 마무리 가공을 실시한다.

(8) 본 용접이나 가 용접(Tack Weld)에서 지시된 조건에 해당하는 경우에는, 용접면을 따라 양측 100mm의 범위를 규정된 온도로 예열해야 한다.

(9) 밀 시트(Mill Sheet)에서 지시된 탄소함량이 너무 클 경우에는, 용접재료나 용접방법에 관해서 특별히 주의를 해야 한다.

(10) 다층용접의 각 층은 다음 층의 용접을 하기 전에 그 표면의 슬래그, 잡물 등을 제거하고 청소를 해야 한다. 용접봉을 바꿀 때나 최종 층의 용접이 끝날 때도 같다.

(11) 수동 홈 용접에서 이면용접을 할 때에는 완전한 용접부까지 이면파기를 하고, 홈 용접을 해야 한다.

(12) 필렛용접은 부재의 모서리에서 중단하지 않고 돌리기 용접을 해야 한다. 이때 돌림 용접의 유효길이는 필렛용접 치수의 2배 이상으로 해야 한다.

(13) 자동용접에서 수동용접으로 바꿀 때에는 자동용접의 비드 끝부분을 50㎜이상 갈아내고, 수동용접을 시작해야 한다.

(14) 용접작업에서는 아크 스트라이크가 생기지 않도록 하여야 하고, 아크 스트라이크가 발생한 경우에는 감독원의 지시에 따라서 보수를 하여야 한다.

3.5 용접부의 청소

3.5.1 용접에 지장이 되는 슬래그는 제거한다.

3.5.2 용접 중에 균열 등의 결함이 발견된 경우에는 그 부분을 완전히 제거한 다음 용접해야 한다.

3.5.3 용접 중 또는 용접개시 전에 가 용접으로 균열이 발생한 경우는 그 부분을 완전히 제거한 다음 본용접을 한다.

3.5.4 용접이 완료된 부분의 슬래그는 제거한다. 또한, 용접부 및 주변은 와이어 브러시 등의 적절한 공구로 스패터(Spatter)를 제거하는 등 청소를 하여야 한다.

3.5.5 용접부위는 장시간 방치시 쉽게 부식되므로 슬래그 제거 및 외관 육안검사 후 즉시 방청도장을 실시하여야 한다.

3.6 용접후 열처리

3.6.1 용접부의 잔류응력 완화, 변형방지, 용접 열영향부의 연화, 용접부의 인성과 연성의 향상, 응력부식 균열 저항성의 증가, 용접부의 수소방출 등이 필요한 경우에는 후열처리를 하여야 한다.

3.6.2 응력제거를 위한 열처리 방법은 KS B 0883, 0884에 따른다.

3.7 용접결함의 보수

3.7.1 시공 중에 발생한 불량 용접부의 보수

(1) 불량 용접부에 대한 보수의 요령은 감독원의 승인을 받아야 한다.

(2) 용접 균열의 범위가 국부적이 아닌 경우나 모재가 균열된 경우에는 감독자에게 보고하여 그 보수방법에 대하여 승인을 얻어야 한다.

(3) 용접시공 중에 좋지 않은 상태가 많이 발생한 경우에는 보수 전에 발생원인을 규명하여 재발방지대책을 세워야 한다.

3.7.2 반입검사에 의한 불합격 용접부의 보수

(1) 외관불량, 치수불량, 내부결함 등 반입 검사시 불합격된 용접부는 어떤 경우에서든 모든 보수를 하고 재검사하여 합격되게 하여야 한다.

(2) 불합격된 용접의 보수는 감독원과 협의하여야 한다.

3.7.3 결함 보수방법

용접부에 다음과 같은 결함이 발생되었을 경우 보수를 필요로 하는 결함부분은 완전히 제거하고 재 용접하여 감독원의 확인을 받는다.

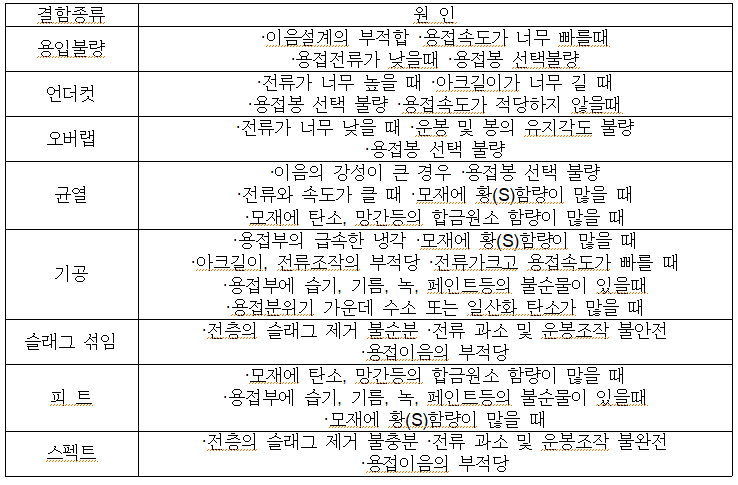

(1) 경함 종류별 원인

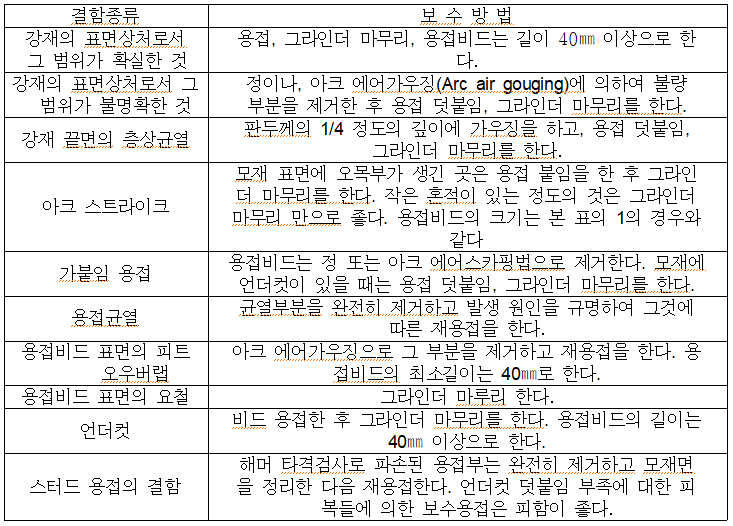

(2) 경함 종류별 보수방법

4. 용접 검사 및 시험

각 절에서 별도 명시하지 않으면 용접부의 시험 및 검사는 아래 내용 중 적용할 시험 및 검사 항목을 선정하여 적용하도록 한다.

4.1 일반사항

모든 시험 및 검사는 KS 규격에 따르고, 규정된 육안 검사를 만족(모든 배관의 배열, 용접, 이음 등의 깨끗한 시공) 시켜야 한다.

4.2 용접전 시험 및 검사

4.2.1 소재확인 및 시험검사

4.2.2 용접절차 확인시험

4.2.3 용접사 기량시험

4.2.4 용접봉의 가공과 조립에 대한 검토

4.2.5 용접설비에 대한 검토

4.3 용접중 시험 및 검사

4.3.1 용접전류 및 전압

4.3.2 후열처리 조건

4.3.3 용접봉 규격 및 건조상태

4.3.4 다층 용접시 각 층마다 슬래그 제거 및 청소 상태

4.3.5 각장 및 목부의 형상

4.3.6 예열, 보호가스

4.3.7 비이드 형상, 용입부족, 슬래그 혼입상태

5. 비파괴검사

용접의 품질과 검사기준은 KS 규격의 기준에 따르며, 실시여부 및 검사빈도는 해당 시방서 각 절의 요구에 의해 감독원이 필요하다고 판단시 아래 방법에 이해 지정한 곳을 하여야 하며 검사 결과를 제출하여야 한다.

5.1 비파괴 검사 종류

5.1.1 방사선 투과시험(RT)

5.1.2 초음파 탐상시험(UT)

5.1.3 염료 침투시험(PT)

5.1.4 배관용접부의 비파괴검사방법

5.1.5 자분탐상 시험(MT)

5.1.6 육안검사(VT)

6. 용접안전

용접작업시에는 주의의 가연물(기름, 나무조각, 도료, 걸레, 내장재, 전선 등) 폭발성 물질 또는 가연성 가스와 과열된 피용접물, 불곷, 아크 등에 의해 인화, 폭발, 화재를 일으킬 염려가 있으므로 작업전에 이들 가연물을 격리하여야 한다.

댓글